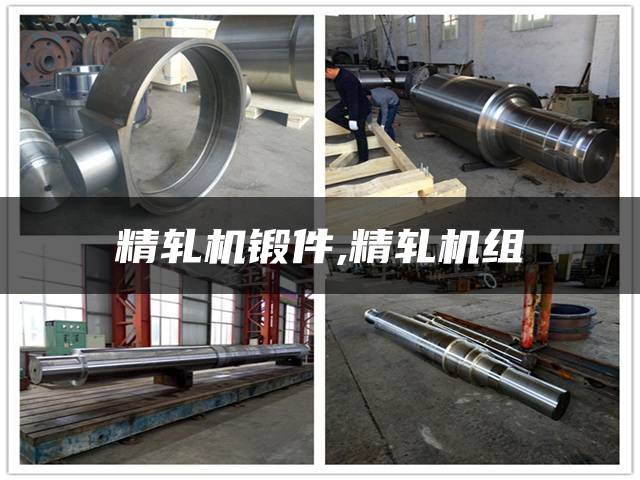

精轧机锻件,精轧机组

本文目录一览:

铜板粗轧和精轧的区别

粗轧:将坯料进行轧制,生成符合下道工序的公差要求中间料。裁边:对因轧制过程中造成边部开裂进行修剪。退火:对粗轧后在制料进行再结晶处理。磨面:对退火后的在制料表面进行清洁处理。精轧:按生产计划进行成品规格的生产。钝化:对成品表面进行防氧化处理,确保成品质量。

中厚板精轧速度和粗轧速度差距比较大,随着板厚的变化而调整。板厚从厚到薄,精轧速度也就由慢到快(板的厚度越薄,精轧机速度就越快,与粗轧机的轧制速度差距就越大)。不同轧钢机组、规格不同、装备档次不同,则速度会有相当大的区别,不能一概而论。

粗轧是精轧的准备工序,精轧一般要求轧制的变形量较小·,粗轧是为精轧提前提供变形量。

中厚板生产一般采用的速度制度是统一的,都是梯形,不管是粗轧还是精轧。低速咬入(减少轧机冲击),速度增加,达到最大速度后匀速轧制(提高生产效率),然后速度降低,低速抛钢(抛钢距离近)。粗轧轧件特别短的时候,有可能没有高速匀速轧制,呈三角形。

什么叫精轧铜管?它与无缝铜管有什么区别?

1、纯铜的密度是96 g/cm3,而纯铝的密度为702 g/cm3,铜的密度为铝的16倍,精铜管制作,必将大幅提高空调在安装连接时的安全系数,避免因安装时折弯、轻微碰擦导致制冷剂在高压下外漏。将隐患降到最低。无氟冰箱专用高清洁度铜盘管。

2、液压管是输压力液体的管(有各种材料的,如高压胶管,铜管等),无缝钢管有流体用无缝钢管(如GB/T8163)和结构用无缝钢管(如GB/T8162)。

3、卡压式:将配管插入管件内用专用的安装工具把管壁卡压成六边形,内部的密封圈也变形成六边形 锥螺纹式:就是外螺纹与配管作环状氩弧焊,内螺纹管件以锥螺纹连接起密封作用,完成配管连接。

4、品牌名称:腾飞集团品牌创立时间:0 关注度:540 公司拥有大型冷拔机,辊底式热处理炉,大型穿孔机、精轧机等先进的生产设备和成熟的生产工艺。

5、精轧铜管是在铜锭挤压成空心毛坯后,经轧管机粗轧,再用精轧机(三辊)轧制成所需外径壁厚的铜管。精轧管一般是无缝管。无缝铜管只是相对于有缝铜管而言,有挤压法和连续铸造法2种,生产出毛坯管后一道道拉制成成品。有缝管是用铜带焊接后再拉制成成品铜管。

钢材加工的常见方法及加工步骤

常见的钢材加工方法包括切割、钻孔、焊接、折弯、冲压等。切割可以采用火焰切割、等离子切割、激光切割等技术;钻孔可以使用普通钻头、中心钻头等工具;焊接可以采用电弧焊、加压焊等方法;折弯可以通过机械弯曲、液压弯曲等操作完成;冲压可以使用液压冲床、机械冲床等工具。

钢材焊接是将两块或多块钢材通过熔化、热塑或压合等方法连接在一起的加工过程。常用的焊接方法有电弧焊、气体保护焊、激光焊等。以下是电弧焊的操作步骤:准备工作:准备好焊接设备、焊接材料和安全防护设备。准备焊缝:将要焊接的钢材进行加工,清除表面的油污和氧化物,使其达到焊接要求。

冷压延加工法包括冷轧、冷拔和冷拉、冷弯、冷挤压等方法。 冷压延加工法是将热轧后的钢材在再结晶温度以下继续进行加工,使之成为冷压延加工钢材。采用冷压延加工方法可以改善钢材的机械性能,并得到尺寸精度高和有一定光洁度的产品。 (一)冷轧法 冷轧法主要用于生产冷轧钢板、冷轧钢管及冷轧钢筋。

第建筑钢材加工方法之拉拨。将已经轧制的金属坯料,型、管、制品等在模孔拉拨成截面减小长度增加的加工方法大多用作冷加工。第建筑钢材加工方法之锻造。使用锻锤的往复冲击力或压力机的压力使坯料改变成我们所需的形状和尺寸的一种压力加工方法。

工业用铁链的加工方法主要包括以下几个步骤:材料准备、链条设计、切割、热处理、组装和检测。在材料准备阶段,通常选择高强度和耐腐蚀的合金钢作为原料。这些钢材经过严格的检验,以确保其质量和性能符合工业标准。一旦材料准备就绪,接下来是链条设计环节。

轧制是什么意思

轧制的意思是:用轧机把金属辗轧成各种不同断面的板材、棒材或异形材。

轧制:将金属坯料通过一对旋转轧辊的间隙(各种形状),因受轧辊的压缩使材料截面减小,长度增加的压力加工方法,这是生产钢材最常用的生产方式,主要用来生产型材、板材、管材。分冷轧、热轧。轧制有热轧和冷轧两种。

这里的热对应的是冷,冷轧是在再结晶温度以下进行的轧制,而热轧就是在再结晶温度以上进行的轧制。 问题八:“轧制”是什么意思 轧制:将金属坯料通过一对旋转轧辊的间隙(各种形状),因受轧辊的压缩使材料截面减小,长度增加的压力加工方法,这哗生产钢材最常用的生产方式,主要用来生产型材、板材、管材。分冷轧、热轧。

轧制是一种金属加工方法,指的是在旋转的轧辊间改变金属坯料形状的过程。轧制工艺的基本原理是通过轧辊的旋转和施加压力,使金属坯料在轧辊的间隙中通过,从而实现金属的塑性变形。在这个过程中,金属坯料的形状、尺寸和性能都会发生相应的变化。

精轧机辊缝怎么调整

精轧机辊缝调整方法如下:成品垂直直径较大、水平直径稍小时,压小成品架次的辊缝。成品垂直直径较小、水平直径正好时,放大成品架次的辊缝。成品垂直直径正好、水平直径较大时,压小第一架次的辊缝。成品垂直直径正好、水平直径较小时,放大第一架次的辊缝。

以下是一些调整6辊轧机辊缝大小的技巧:根据产品尺寸和要求来调节辊子之间的距离,通常可以使用液压或机械方式来完成调整。在进行辊缝调整前需要确定轧机的电气和液压系统运转正常。准确地调节轧机的轧辊间隙,应采取动态辊缝控制,保持压力稳定。确保辊子之间的对称性。

首先,辊系小力能压靠得到辊逢基准值;然后,辊缝调整就是在基准值的基础上,通过轧机牌坊上的机械装置(涡轮蜗杆和减速机)和液压机构调整工作辊的辊缝,就是与基准值相减得出真实辊缝;液压机构也就是AGC,可以自动控制辊缝恒定。

轧机的辊缝调节主要通过操作侧和传动侧的两根压下螺丝来调整。轧机辊缝位置的控制主要有两种方式:一种是电动压下APC位置控制,另一种是液压辊缝控制HGC。

横向间距主要是通过调准衬板与轴承座间隙,通过侧推缸固定;垂直方向是通过调整压上或压下装置来调整的。

关于精轧机锻件和精轧机组的介绍到此就结束了,不知道你从中找到你需要的信息了吗 ?如果你还想了解更多这方面的信息,记得收藏关注锻造网(iduanzao.com)。

上一篇:轧钢机锻件,轧钢机工作过程